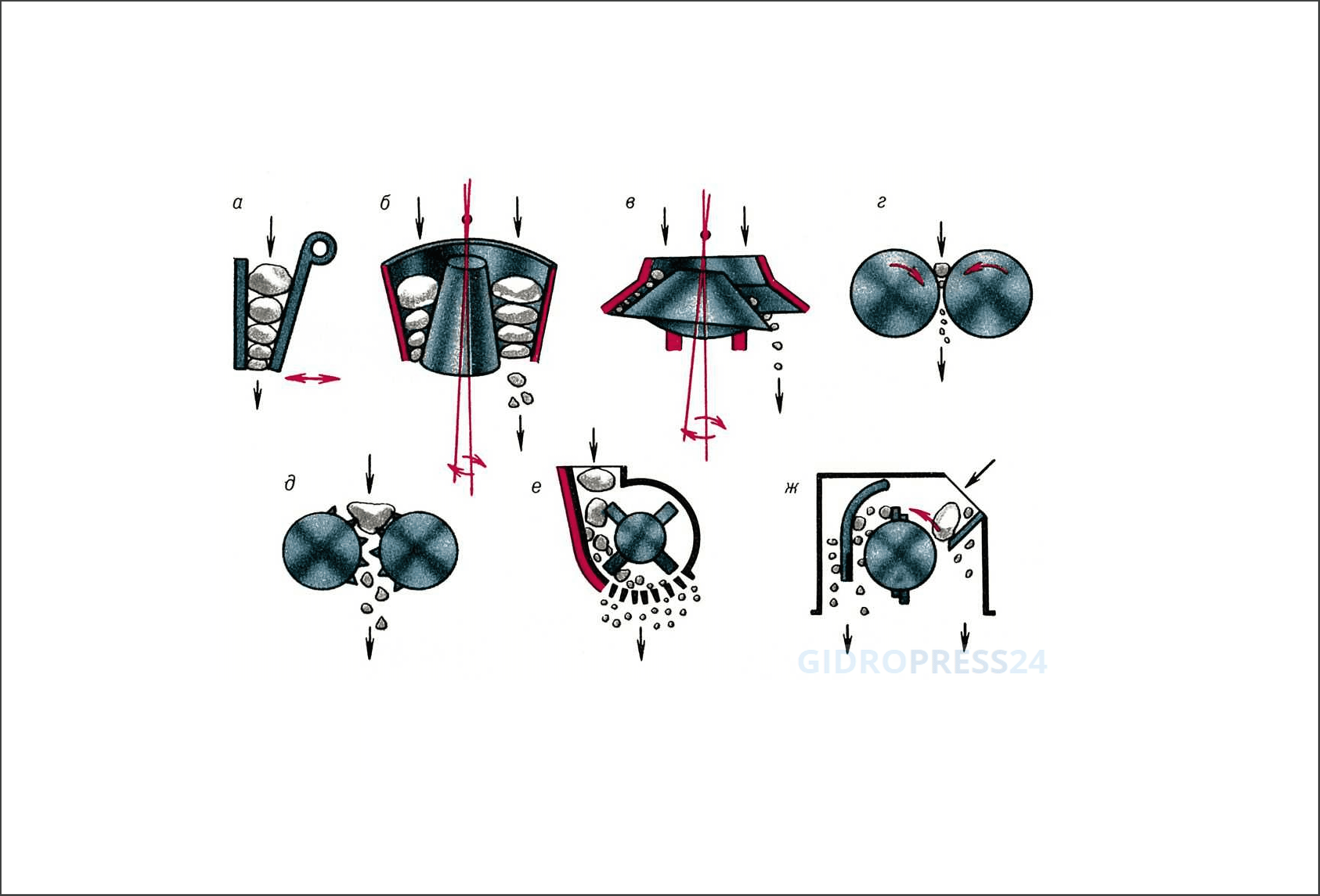

Для человека всегда было актуально измельчение различных материалов. Еще в древности, порой, необходимо было сломать на куски большую ветку, или разбить на части камни, чтобы можно было построить жилье. Со временем, благодаря развитию технологий, появилось специализированное оборудование – дробилки. С их помощью большие куски породы и другие материалы можно разбивать на более мелкие фракции. Человек может благодаря им выполнять разные работы: дробление пород горного массива и минералов, переработка промышленного брака и другого сырья, истирание до состояния порошка разных материалов, которые востребованы в разных направлениях промышленности. Дробление происходят разными способами: ударным методом, с помощью раскалывания и истирания, а также раздавливанием. Наименее энергоемким способом считается раздавливание.

Щековые дробилки

Это один из видов дробилок, который используется в добывающей промышленности. Это оборудование способно перерабатывать большие объемы исходного материала. Суть работы данных измельчителей - необходимо засыпать между двух плит с шероховатой поверхностью (между щеками) материал: одна из плит закреплена неподвижно, а другая движется по определенной траектории, производя дробление материала. При сближении щек происходит измельчение и перетирание исходного материала.

Основное направление использования щековых дробилок – измельчение щебня и камня, широко используются при дроблении твердых пород горнорудной промышленности. В строительной сфере применяются для дробления известняка, кирпича и застывшего бетона. Также, могут измельчать стекла и керамические изделия для последующей переработки и утилизации.

Преимущества щековых дробилок:

- простая конструкция;

- повышенная износоустойчивость;

- работа при различных климатических условиях;

- регулируемые загрузочное и разгрузочное отверстия;

- неподвижная щека дает еще больший срок службы оборудования.

Недостатками данного вида дробильного оборудования является достаточно большое электропотребление, высокий уровень вибраций, который повышает износ мелких частей конструкции дробилки: подшипников, различных соединений и т.п.; конечный продукт является неравномерным по размерам, дробилка при работе имеет тенденцию к забиванию рабочей камеры негабаритными кусками перерабатываемого материала, особенно при высокой влажности и неравномерной загрузке.

Конусные дробилки

В конусных измельчителях материал дробится в кольцевом загрузочном отсеке, который образуется наружной чашей конической формы. Внутри этой неподвижной чаши находится дробящий конус, который вращается по сложной траектории вокруг неподвижного конуса. За счет такого движения и при сближении подвижного конуса с неподвижным основанием, происходит дробление исходного материала. Когда же подвижная часть убирается, раздробленная масса устремляется вниз, осыпаясь в разгрузочное отверстие.

Преимущества

Конусные дробилки по своему функционалу и техническим характеристикам соперничают с щековыми аналогами. Они являются более экономичными и обладают большей производительностью. Однако, из-за особенной конструкции и своего метода дробления, они тяжелее и габаритнее. За счет этого труднее обслуживать и ремонтировать, что ведет к более высоким затратам.

Это более сложные модели, которые, тем не менее, отлично справляются со своими функциями и зачастую становятся основным производственным дробильным оборудованием в комплексных измельчительных линиях.

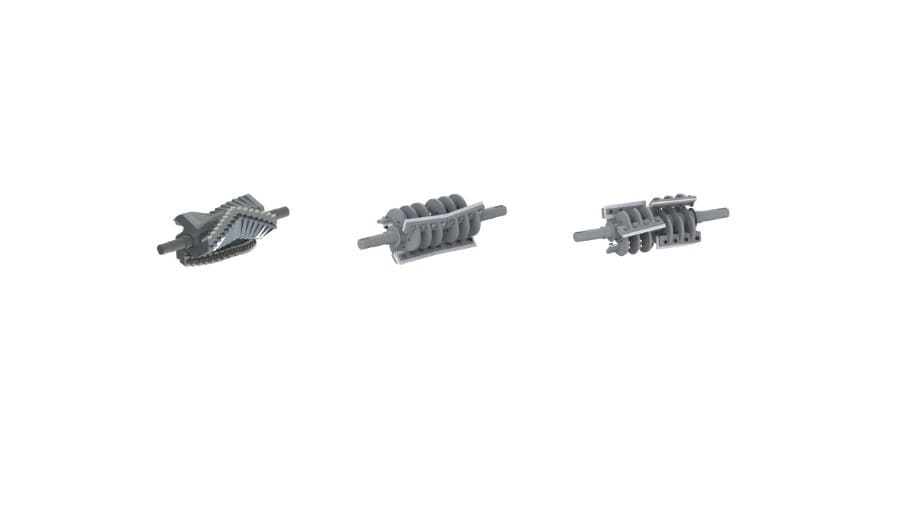

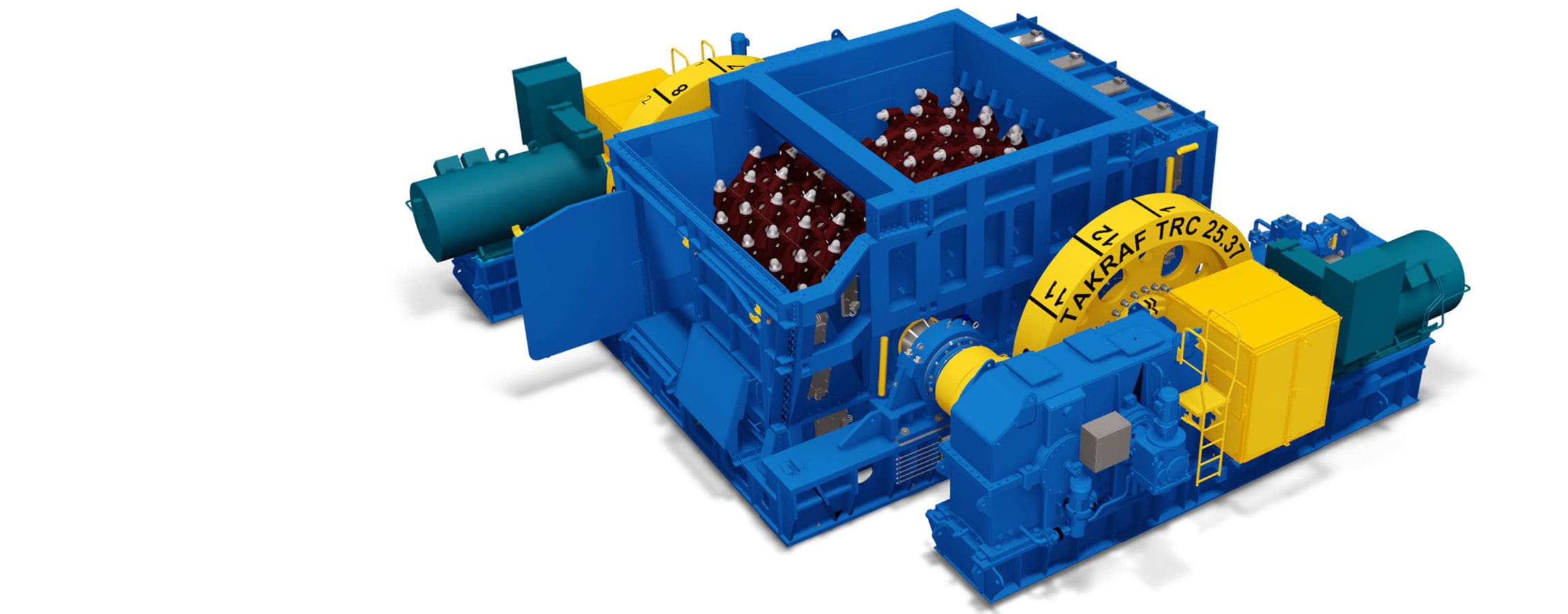

Валковые дробилки

Этот вид дробилок предполагает наличие двух валов. Они располагаются параллельно и вращаются навстречу друг другу. Исходный материал подается сверху, далее за счет вращения он затягивается между валами и измельчается, после чего готовый продукт ссыпается вниз в камеру для выдачи. При этом, поверхность валов может быть разной: гладкой, с зубцами и рифленой. Конструкция с зубчатыми валами лучше всего затягивает исходный материал, раскалывая достаточно крупные куски обрабатываемой породы. Гладкие валы подходят для более мягких пород и материалов, просто раздавливая исходники между валами.

Мощность оборудование, как и его производительность, будут зависеть от сферы применения и типа исходного материала. Исходя из этого, также определяется скорость вращения валков, величина дробилки и загрузочного отверстия и другие конструктивные особенности.

- размеры частиц конечного продукта одинаковы;

- простая конструкция;

- довольно простое и дешевое обслуживание, что делает дробилку долговечной;

- для работы требуется небольшое количество энергии;

- основные узлы аппарата обладают высокой износостойкостью;

- эффективно отсеиваются частицы, которые невозможно раздробить.

Недостатками являются залипание материала, если он изначально влажный. Он может забить валы, что снижает эффективность работы. Средняя производительность ниже, чем у дробилок другого вида, скорость дробления невысокая.

Молотковые дробилки

Молотковые измельчители используются для дробления хрупких материалов различных размеров. Например, это известняк, гипс, уголь, мел, асбест и прочие руды подобного типа.

Дробление происходит путем свободных ударов молотками по сырью. Молотки расположены на валах, которые крутятся с высокой скоростью. При этом, исходный материал также измельчается при сильных ударах о стенки камеры дробления. Далее измельченный продукт ссыпается в щели между колосниками.

Чем проще раскалывается исходная порода, тем выше производительность подобных дробилок. Расстояние между загрузочным и разгрузочным отверстиями, а также непосредственно между колосниковой решеткой и молотками, можно регулировать. Это будет напрямую влиять на величину кусков исходной породы. Также, большую роль будет играть влажность породы. При слишком высокой влажности, порода может забивать валы и молотки, что препятствует качественной работе дробилки.

Преимущества:

- размеры оборудования в сравнении с аналогами дробилок других типов значительно меньше. При сравнении с единицей производительности, разница может составлять 2-5 раз;

- значительно выше качество селективности получаемых фракций готовой продукции. В этой связи, диапазон дисперсности будет довольно малым;

- оборудование простое, компактное и обладает небольшим весом, что позволяет размещать его достаточно просто на различных объектах;

- в сравнении с некоторыми видами дробилок, молотковые аналоги обладают высокой производительностью;

- меньшая стоимость технического обслуживания.

Центробежные дробилки

Самые эффективные дробилки для получения наиболее мелких фракций – это центробежные измельчители. В соответствии с этим, размеры кусков исходного материала не должны превышать 10 см в диаметре. Измельчение происходит за счет разгона частиц по кругу, в процессе чего они ударяются друг о друга, о стенки и футеровку аппарата.

Особенности

Центробежные дробилки обладают принципом работы, которые называют «камень о камень». Получаемый готовый продукт уже может быть использован для дальнейшего производства, так как содержание лещадного зерна достаточно мало (не более 10% общей массы). При подобном формате измельчения, конечный продукт обладает достаточно высокой прочностью. Наиболее слабые частицы разрушаются в процессе работы «камень о камень».

Из-за высоких вибраций и постоянных ударных нагрузок, зарубежные аналоги требуют дорогостоящей опорной установки, которая предполагает использование подшипника качения. Российские производители используют для этого значительно более дешевый воздушный вариант конструкции: воздушный подшипник.

Преимуществами центробежных дробилок считаются высокая эффективность, меньшая стоимость эксплуатации, технического обслуживания и ремонта.